在半導體工藝的精密舞臺上,光電子集成技術正以前所未有的速度推動著信息處理與傳輸的革新。其中,將高性能聚合物光波導與成熟的硅基平臺相結合,構建混合集成光路,已成為實現低成本、高性能光子器件的重要路徑。炬豐科技,作為該領域的深耕者,憑借其在涂膜科技,特別是自旋涂層技術上的深厚積累,為聚合物光波導在硅基板上的精密制備提供了核心解決方案。

一、 硅基聚合物光波導:性能與集成的平衡藝術

硅材料因其卓越的電子特性、成熟的微納加工工藝和低成本優勢,主導著現代集成電路產業。硅本身作為光源效率低、線性電光效應弱,在純硅基平臺上實現全功能光子集成面臨挑戰。高性能聚合物材料,具備可調諧的光學特性、高電光系數、易于加工及與硅工藝兼容等優點,成為彌補硅光子學短板的理想選擇。通過將聚合物光波導制備在硅基板上,可以巧妙融合硅的加工精度與聚合物的功能多樣性,實現光調制、開關、傳感等關鍵功能,為高速光通信、光計算、生物傳感等應用開辟新徑。

二、 自旋涂層:精密薄膜制備的基石

在這一混合集成工藝中,第一步,也是最關鍵的一步,便是在硅基板上制備出均勻、平整、厚度可控且無缺陷的聚合物薄膜。這層薄膜將作為后續光刻、刻蝕等微納加工形成光波導結構的基礎。炬豐科技所專注的自旋涂層技術,正是實現這一目標的經典且高效的方法。

自旋涂層的過程精妙而快速:將精確計量的聚合物溶液(溶質為所需的光學聚合物,溶劑根據材料特性選擇)滴加在潔凈的硅基板中央,隨后基板高速旋轉。在離心力、溶液粘性、表面張力及溶劑揮發的共同作用下,溶液被均勻地甩向基板邊緣并形成液膜,同時溶劑迅速揮發,最終在基板上留下一層固態聚合物薄膜。炬豐科技通過對其涂膜設備的精準控制——包括旋轉速度曲線(初旋與終旋)、加速度、旋轉時間、環境溫濕度及排氣控制——能夠實現對薄膜厚度(通常在數百納米至數微米之間)與均勻性(厚度偏差可控制在±1%以內)的納米級精度調控。薄膜的質量直接決定了后續制成光波導的傳輸損耗、模式特性及器件可靠性。

三、 炬豐科技的工藝深化:從薄膜到功能波導

炬豐科技的貢獻遠不止于提供均勻的薄膜。其工藝體系是一個全鏈條的解決方案:

- 基板預處理與界面工程:硅基板表面的清潔度、親疏水性對薄膜附著力與質量至關重要。炬豐科技采用標準的RCA清洗、氧等離子體處理或施加特種增粘層(如HMDS、硅烷偶聯劑),以優化聚合物與硅的界面,確保薄膜牢固附著,避免后續工藝中的剝離或開裂。

- 材料與配方科學:針對不同的聚合物體系(如PMMA、SU-8、聚酰亞胺、電光聚合物等),炬豐科技深入研究其溶液流變學特性、溶劑揮發動力學與成膜機理,優化溶液濃度、粘度與溶劑配比,為不同應用目標(如低損耗被動波導或高速電光調制器)定制涂層配方。

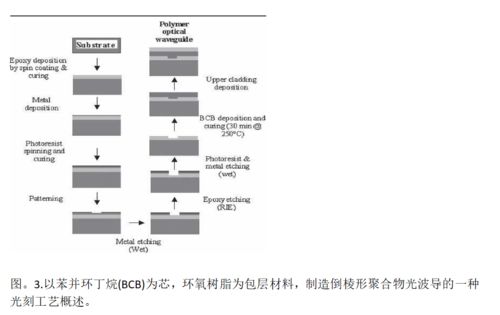

- 工藝集成與后處理:自旋涂層得到的薄膜通常需要經過軟烘(預固化)以徹底去除殘留溶劑。薄膜將進入標準的光刻工藝:涂覆光刻膠、曝光、顯影,將設計好的波導圖形轉移到聚合物薄膜上,再通過反應離子刻蝕(RIE)或氧等離子體刻蝕等干法刻蝕技術,將圖形精確地復制到聚合物層中,形成掩埋或脊型光波導結構。可能還需要覆蓋上包層聚合物或進行極化(針對電光聚合物)等后處理步驟,以完成器件制備。炬豐科技的工藝參數與半導體標準制程高度兼容,確保了整個流程的可行性與穩定性。

- 質量控制與表征:利用橢圓偏振儀、臺階儀、原子力顯微鏡(AFM)等工具對薄膜厚度、折射率、表面粗糙度進行嚴格表征;通過掃描電子顯微鏡(SEM)觀察波導截面形貌;最終通過光纖耦合測試光波導的傳輸損耗、模式場分布等光學性能,形成閉環的工藝反饋與優化機制。

四、 應用前景與炬豐科技的使命

基于自旋涂層制備的硅基聚合物光波導,其應用正不斷拓展:在數據中心內部的高速光互連中,作為低成本、低損耗的傳輸媒介;在微波光子學中,用于制作寬帶寬、可調諧的移相器與濾波器;在生物傳感領域,其高靈敏度的倏逝場可用于實時檢測生物分子。

炬豐科技以其在涂膜科技領域的專業化、精細化能力,正持續推動著這一關鍵工藝向更高均勻性、更低缺陷密度、更大面積以及面向更特種聚合物材料的方向演進。通過將自旋涂層這一看似傳統的技術做到極致,并與前沿的半導體工藝無縫銜接,炬豐科技賦能研發與產業界,加速了高性能、高集成度硅基聚合物光子芯片從實驗室走向市場的步伐,在光電子融合的時代浪潮中,扮演著不可或缺的材料與工藝基石角色。